Wie Digitalisierung es ermöglicht, 80 Prozent Zeit als auch Kosten zu sparen – das haben die MUNSCH Chemie-Pumpen GmbH und das Mittelstand 4.0-Kompetenzzentrum-Kommunikation Darmstadt in einem gemeinsamen Projekt gezeigt. Heute fließen die Produktinformationen digital nach dem Auftrag auf die Fertigungsmaschine.

Wie Digitalisierung die Produktion verändert

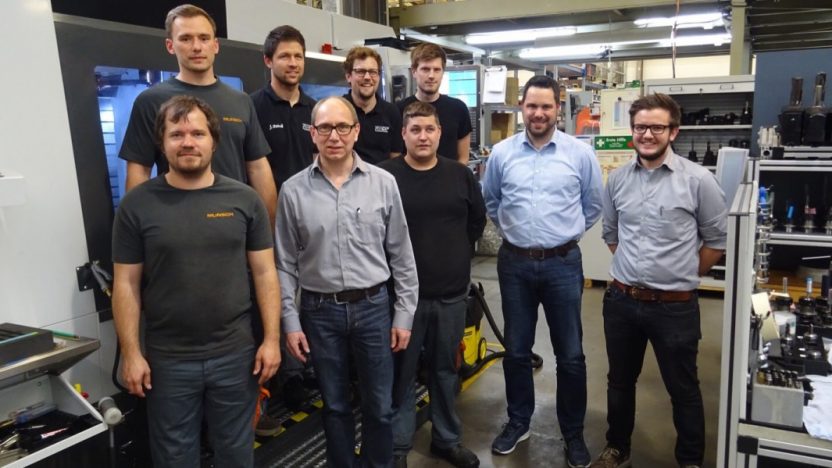

Bei der MUNSCH Chemie-Pumpen GmbH mit Sitz in Ransbach-Baumbach im Westerwald hat sich in den vergangenen Jahren gezeigt, dass die Kundschaft individuelle Einzelstücke benötigen. Das Unternehmen fertigt mit rund 130 Mitarbeiter/-innen Chemie-Pumpen, die zum Beispiel anwendungsbezogen für die Reinigung von Rauchgasen eingesetzt werden. Die Herstellung von identischen Pumpen in großer Stückzahl ist somit passé.

Da die Pumpen weltweit zum Einsatz kommen, müssen unter anderem unterschiedliche Motoren verbaut werden, um regionale Normen zu erfüllen. Pumpe, Kupplungsschutz und Motor werden dabei auf eine Grundplatte montiert. Das hierzu erforderliche Bohr-Bild der Grundplatten ist aufgrund der vielen möglichen Kombinationen bei nahezu jedem Auftrag unterschiedlich und muss daher individuell angefertigt werden. Um den vielen Möglichkeiten gerecht zu werden, setzte das Unternehmen seit dem Jahr 2003 einen Produkt-Konfigurator ein. Die Schnittstelle zur Produktion bestand allerdings nach dessen Einführung in ausgedruckten Fertigungszeichnungen auf Papier. Anhand dieser wurde entweder ein Bearbeitungsprogramm für eine Fräsmaschine erstellt oder ein/-e Mitarbeiter/-in riss anhand der Zeichnung die Positionen der Bohrungen an, bohrte diese und schnitt die Gewinde.

Allerdings passierten beim Schreiben der Programme und der Handbearbeitung der Grundplatten Fehler. Die Grundplatte ist zwar eine vergleichsweise einfache Komponente, doch ihr Fertigungsprozess war fehleranfällig und zeitintensiv. Häufig verzögerte die verspätete Herstellung der Grundplatte die gesamte Pumpen-Produktion. Die Firmenleitung hatte sich daher entschlossen, den Fertigungsprozess neu zu konzipieren. Das Unternehmen gründete ein Projektteam, das von dem Mittelstand 4.0 Kompetenzzentrum-Kommunikation Darmstadt unterstützt wurde.

Schritt 1: Prozesse analysieren

Zu Beginn analysierte das Projektteam den bestehenden Produktionsprozess und wägte verschiedene Verbesserungsoptionen ab.

Dabei konzentrierte sich das Team auf die folgenden zwei Bereiche:

- Informationsfluss: Zwischen den digital vorliegenden Produktinformationen und der Bearbeitung der Grundplatte bestand ein Datenbruch.

- Prozessfähigkeit: Zur Qualitätssicherung musste jeweils eine vollständige Prüfung der Grundplatten erfolgen. Außerdem konnte die CNC-Maschine nicht alle Plattengrößen und -materialien bearbeiten.

Schritt 2: Aufsetzen eines Digitalisierungskonzepts

Die Initialidee für den neuen Prozess ohne Datenbrüche bestand darin, die Informationen aus dem Produkt-Konfigurator in ein CNC-Programm umzuwandeln und diese direkt auf die Werkzeugmaschine zu schicken. Damit sollten die Daten durchgängig genutzt werden, vom Auftrag bis zur Fertigung. Zudem sollte eine neue Werkzeugmaschine eingesetzt werden.

Schritt 3: Umsetzung der digitalen Transformation

Damit die CNC-Programme erstellt werden konnten, mussten alle Informationen standardisiert werden, die einen Einfluss auf das Programm hatten. Um den Prozess „Grundplattenbearbeitung“ zu stabilisieren, wurde festgelegt, dass auf der neuen Werkzeugmaschine ausschließlich Grundplatten bearbeitet werden. Zudem wurde beschlossen, dass Grundplatten auf keiner anderen Maschine bearbeitet werden. Auf diese Weise wurde der Materialfluss vereinheitlicht. Die CNC-Fräsmaschine musste alle gängigen Plattengrößen aus Guss, Stahl oder Edelstahl bearbeiten können und zudem netzwerkfähig sein.

Während bis hierher auf bestehende Methoden und Erfahrung zurückgegriffen werden konnte, stellte die Softwarelösung eine Herausforderung dar. Als Lösung konzipierte und realisierte das Projektteam einen „CNC-Programm-Generator“.

Schritt 4: Erfolgsmessung

Nach der Optimierung des Herstellungsprozesses konnten folgende Erfolgskriterien umgesetzt werden:

- Qualität: Die Qualität wird nicht mehr durch Prüfen und Nacharbeiten sichergestellt, sondern durch den eindeutig definierten und stabilen Prozess.

- Prozessverfügbarkeit: Die Grundplatte kann nun synchron zur Montage bearbeitet werden. Eine verspätete Grundplatte verzögert nicht mehr die Fertigstellung der ganzen Pumpe.

- Bearbeitungszeit: Die Dauer der Grundplatten-Bearbeitung kann heute von über einer Woche auf weniger als eine Schicht, das heißt vier Stunden, reduziert werden. Aus dieser deutlichen Zeitersparnis schöpft das Unternehmen den wesentlichen Wert des Digitalisierungsprojektes.

- Kosten: Diese Verbesserungen äußern sich in einer deutlichen günstigeren Herstellung der Komponente „Grundplatte“. Konkret haben sie die Qualitätskosten um rund 80 Prozent reduziert.

Erfolg durch Standardisierung

Vor der Umsetzung neuer Digitalisierungsprojekte sollte eine allgemeine Standardisierung der Unternehmensprozesse stattfinden, um den Aufwand der Umsetzung gering zu halten. Die Informationen müssen dazu zum richtigen Zeitpunkt am richtigen Ort in der richtigen Form bereitstehen („schlanke Produktion“). Neben einem lösungsorientierten Produktdenken getreu dem Motto „geht nicht – gibt’s nicht!“ ist zur Digitalisierung auch eine ausgeprägte und vielseitige Sicht auf alle ablaufenden Unternehmensprozesse erforderlich. Es müssen Mitarbeiter/-innen eingebunden werden, die sowohl über Know-how in der IT als auch in der Produktion verfügen. So können durch Ansätze der Informationstechnik Probleme in der Produktion gelöst werden (IT-Systemintegratoren mit Produktionsbezug).

Einschätzung der Geschäftsleitung

Neben dem verbesserten Prozess liegt der Mehrwert des Projektes vor allem in der Weiterentwicklung der Mitarbeiter/-innen. Die Geschäftsführung sieht die Digitalisierung nicht als Ersatz für den Menschen, da dieser weiterhin flexibler sei als jedes System. Vielmehr soll die Digitalisierung den Menschen unterstützen, damit dieser sich auf all das konzentrieren kann, was digitalisierte Prozesse dem Menschen nicht abnehmen können.